Sök efter inlägg

Produkt

Branschnyheter

Av admin

Av admin

Vilka är skillnaderna i tryckmotstånd och korrosionsmotstånd hos plaströr gjorda av olika material?

Plaströr av olika material har betydande skillnader i tryckmotstånd och korrosionsmotstånd, som direkt påverkar deras applikationsscenarier och livslängd. Följande är en detaljerad analys:

Vanliga plaströrsmaterial och deras egenskaper

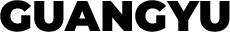

PVC (polyvinylklorid)

Tryckmotstånd: PVC-rör används vanligtvis i lågtrycks- eller medeltryckssystem, och deras tryckmotstånd beror på väggtjockleken och kvaliteten (såsom PVC-U eller PVC-M). Tryckområdet för standard PVC-rör är i allmänhet 6-16 bar (bar), vilket är lämpligt för dricksvattentransport och dräneringssystem.

Korrosionsbeständighet: PVC har god korrosionsbeständighet mot de flesta syror, alkalier och salter, men är mer känslig för vissa organiska lösningsmedel (som ketoner eller aromater), och långvarig kontakt kan orsaka att materialet mjuknar eller upplöses.

PE (polyeten)

Tryckmotstånd: PE-rör (särskilt HDPE, polyeten med hög densitet) har högt tryckmotstånd och är lämpliga för högtryckstransportsystem. Tryckområdet för HDPE-rör kan nå 16-25 bar, eller ännu högre, och används ofta i naturgas, olja och hydraulisk transport.

Korrosionsbeständighet: PE uppvisar utmärkt korrosionsbeständighet mot nästan alla kemikalier, inklusive starka syror, starka baser och salter. Det används ofta inom marinteknik och kemiska industrier.

PPR (slumpmässig sampolymerpolypropen)

Tryckmotstånd: PPR-rör används huvudsakligen i varma och kallt vattenleveranssystem, och deras tryckmotstånd är måttligt, vanligtvis mellan 10-20 bar. Tryckmotståndet för PPR -rör vid höga temperaturer är bättre än PVC, men lägre än HDPE.

Korrosionsbeständighet: PPR har god korrosionsbeständighet mot de flesta oorganiska syror, baser och salter, men kan påverkas av vissa starka oxiderande ämnen (såsom koncentrerad salpetersyra eller kromsyra) under höga temperaturförhållanden.

HDPE (högdensitetspolyeten)

Tryckmotstånd: HDPE-rör är de mest tryckbeständiga av alla plaströr och är lämpliga för högtrycksgas och vätsketransport. Tryckområdet är vanligtvis över 16-30 bar, beroende på väggtjocklek och klass.

Korrosionsbeständighet: HDPE har extremt hög kemisk stabilitet och kan motstå korrosion från nästan alla syror, alkalier och salter, vilket gör det mycket lämpligt för kemiska anläggningar, avloppsreningsverk och transportsystem för havsvatten.

PVDF (polyvinylidenfluorid)

Tryckmotstånd: PVDF-rör har högt tryckmotstånd och är lämpliga för medelstora och högtryckssystem, vanligtvis i intervallet 10-25 bar.

Korrosionsbeständighet: PVDF är en av de mest korrosionsbeständiga plaströren, särskilt lämpliga för att transportera starka syror, starka alkalier och andra frätande medier. Det används ofta inom kemisk industri och halvledartillverkning.

Viktiga faktorer i materialval

Tryckkrav

Om högtrycksvätskor eller gaser måste förmedlas, rekommenderas det att välja HDPE- eller PE-rör.

För lågtryckssystem är PVC- eller PPR-rör vanligtvis mer ekonomiska val.

Medietyp

PVC och PE är vanliga val när man förmedlar vanligt vatten eller avloppsvatten.

I kemiska eller havsvattenmiljöer bör HDPE eller PVDF prioriteras för att säkerställa korrosionsbeständighet.

Temperaturförhållanden

PPR -rör är lämpliga för varmvattentransport, medan PVC och PE är mer lämpliga för normala eller låg temperaturmiljöer.

HDPE och PVDF kan användas i ett brett temperaturområde och är lämpliga för extrema förhållanden.

Kostnad och underhåll

PVC och PPR har lägre initialkostnader, men kan kräva mer frekvent underhåll.

HDPE och PVDF har högre initialkostnader, men är mer ekonomiska på lång sikt på grund av deras hållbarhet och låga underhållskrav.

Skillnaderna i tryckmotstånd och korrosionsbeständighet hos plaströr av olika material återspeglas huvudsakligen i följande aspekter:

I faktiska applikationer bör lämpligt rörmaterial väljas enligt de specifika användningsförhållandena (såsom tryck, medeltyp, temperatur och kostnad) för att säkerställa systemets säkerhet och tillförlitlighet.

Rekommenderade produkter

-

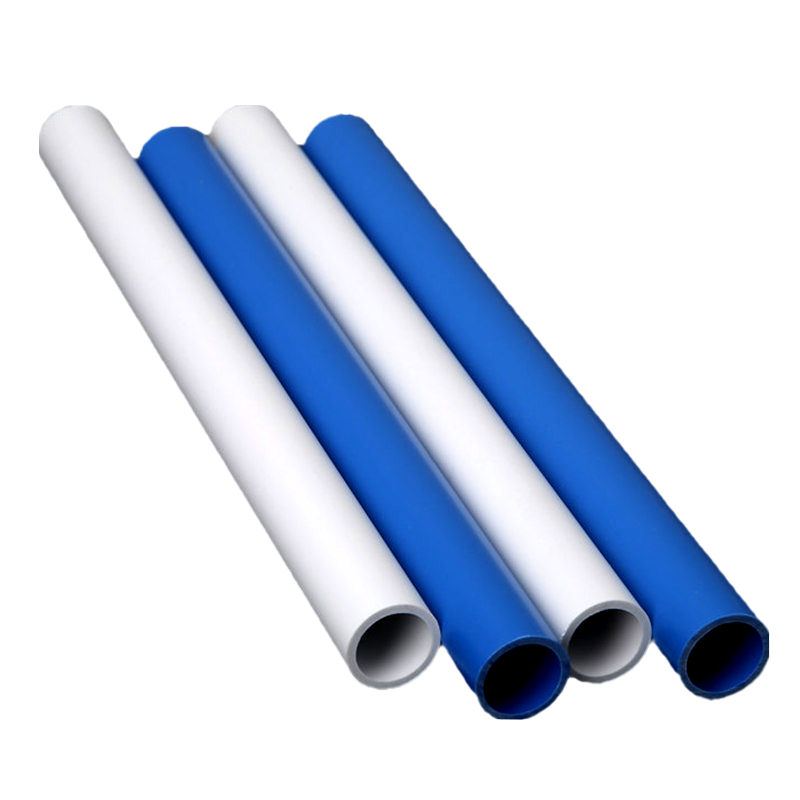

2023 Nya billiga plaströr Flera färger och storlekar Anpassade handsvängande flaggstång

-

Partihandel anpassad PVC -material inomhus skrivbordsflaggstång hand vinkar flaggstång

-

Anpassningsbar storlek Custom Logo Plastics Hand Waving Flagpole Big PVC Flagstång

-

PLASTICK

-

Anpassad enkel installation av säkerhetsflaggstång PVC China Factory Hand Waving Flagstång

-

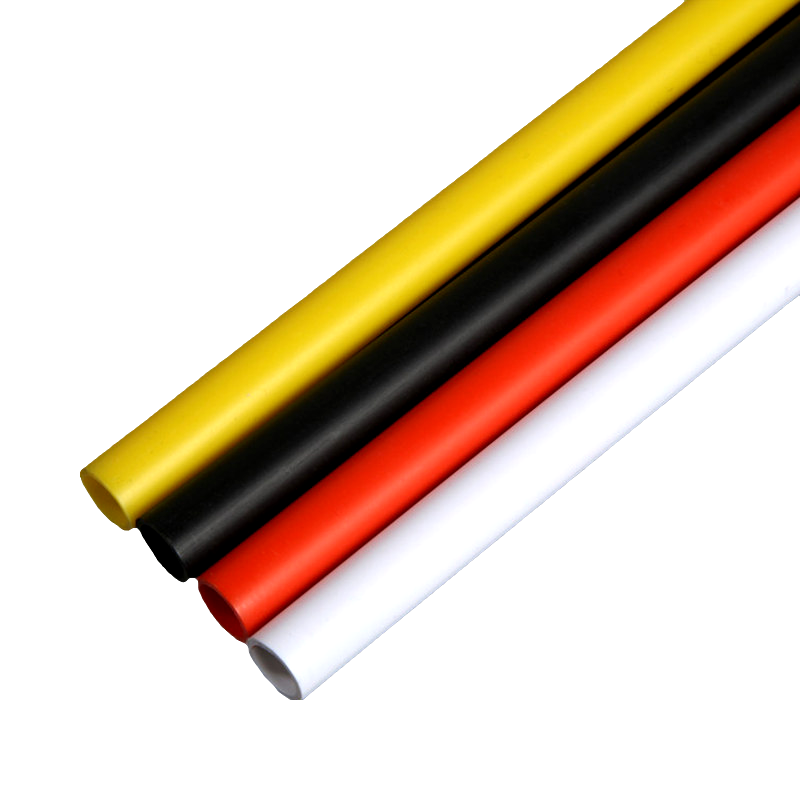

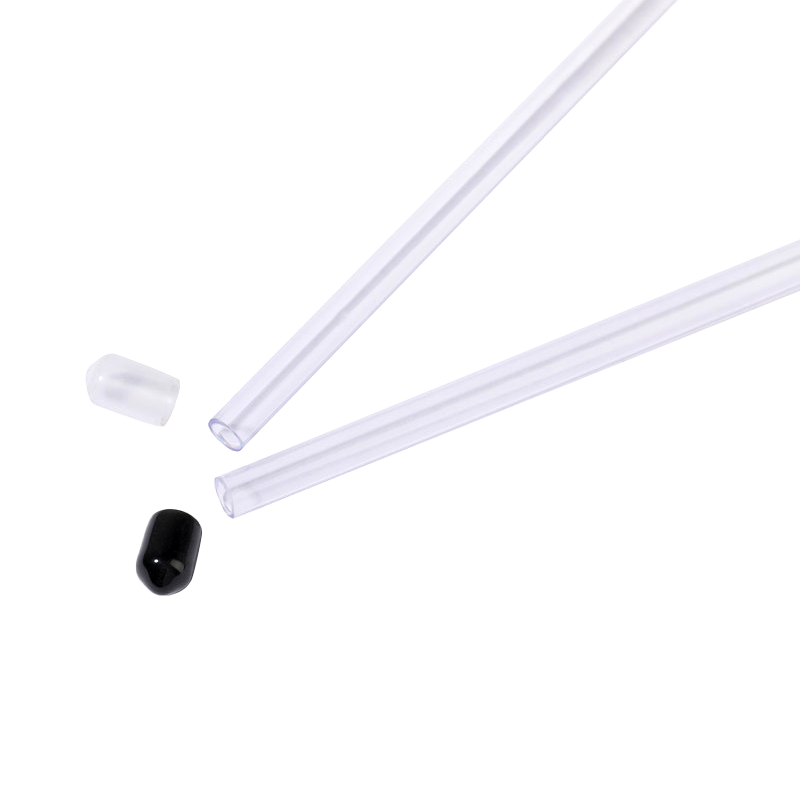

Ny populär produkt Transparent PVC Flagpole Custom Size Hand Waving Flagpole

-

2023 Högkvalitativ hand -viftande flaggstång stor eller liten flaggstångstorlek anpassad

-

Snabb leveransfrämjande fabrik grossist flaggstång pvc pipe hand viftande flaggstång

-

2023 Personlig anpassad skrivbord hand viftande flaggstång utomhus vit flaggstång

-

Partihandel 2023 Hot Sale använde flaggstångsvikt Anpassad PVC Hand Vangstång

-

Grossistprodukter billiga högkvalitativa hand vinkar flaggstång nyaste sektioner flaggstång

-

Partihandel billig högkvalitativ varm försäljning flaggstång cylindrisk hand vinkar flaggstång

+86-0573-88528475

+86-0573-88528475