Sök efter inlägg

Produkt

Branschnyheter

Av admin

Av admin

Hur undviker man problem som bubblor, sprickor eller deformation i plaströr?

I produktionsprocessen plaströr , Bubblor, sprickor och deformation är vanliga kvalitetsproblem. Dessa problem påverkar inte bara produktens utseende utan kan också leda till prestandaförstöring eller till och med fel. För att undvika dessa problem är det nödvändigt att starta från flera aspekter som råvaruval, produktionsprocesskontroll och efterbehandling. Följande är specifika lösningar och optimeringsåtgärder:

1. Val av råmaterial och förbehandling

(1) Råvaror av hög kvalitet

Hög renhetsartik: Välj råvaror av hög kvalitet med få föroreningar och enhetlig molekylviktsfördelning (såsom PVC, PE, PPR eller HDPE) för att minska bubblor eller sprickor orsakade av råmaterialproblem.

Torkbehandling: För plast med stark hygroskopicitet (såsom nylon eller PC) måste de torkas fullt ut innan bearbetning för att undvika vattenindunstning vid hög temperatur för att bilda bubblor.

(2) Tillsatsoptimering

Stabilisator: Tillsätt termisk stabilisator eller antioxidant för att förhindra materialnedbrytning under hög temperaturbearbetning.

Smörjmedel: Använd en lämplig mängd inre och yttre smörjmedel för att förbättra materiell fluiditet och minska friktion och värmeansamling under bearbetningen.

Påverkningsmodifierare: För spröda material (såsom PVC) kan slagmodifierare läggas till för att förbättra segheten och minska risken för sprickor.

2. Extruderingsprocessoptimering

(1) temperaturkontroll

Optimering av värmeavsnitt: Temperaturen för uppvärmningsavsnittet för extrudern bör gradvis ökas för att säkerställa att plastsmältan är jämnt mjukglas och undviker lokal överhettning eller ofullständig smältning.

Kylhastighetskontroll: Snabb kylning efter extrudering (såsom vattenkylning eller luftkylning), men det är nödvändigt att undvika överdriven kylning som orsakar intern spänningskoncentration och sprickor.

(2) Skruvdesign

Optimering av skruvstruktur: Använd en skruvkonstruktion som är lämplig för plastens egenskaper (t.ex. en barriärskruv eller en hybridskruv) för att säkerställa att smältan är jämnt blandad och minskar bubbelresten.

Justering av ryggtrycket: Att öka skruvstrycket korrekt hjälper till att ta bort gasen från smältan.

(3) Mögeldesign

Flödeskanaloptimering: Mögelflödeskanalen bör vara smidig och har inga döda hörn för att undvika smälthållning eller ojämnt flöde.

Avgasdesign: Ställ avgashål eller avgasspår i formen för att uttömma gasen i smältan i tid för att förhindra bubbelbildning.

3. Injektionsprocessoptimering

(1) Injektionsparameterkontroll

Injektionshastighet: Minska injektionshastigheten på lämpligt sätt för att undvika höghastighetsmögelfyllning, vilket kan leda till att luft dras in och bildar bubblor.

Bostadstid och tryck: Förläng höljetiden och ökar på lämpligt sätt hålltrycket för att säkerställa att smältan fyller formen fullt ut och kompenserar för krympning.

Smälttemperatur: Ställ in lämplig smältemperatur enligt materialegenskaperna för att undvika sönderdelning på grund av alltför hög temperatur eller otillräcklig fluiditet på grund av alltför låg temperatur.

(2) formtemperaturkontroll

Uniform uppvärmning: Se till att temperaturen för varje del av formen är enhetlig för att undvika deformation eller sprickbildning av produkten på grund av överdriven lokal temperaturskillnad.

Kylsystemoptimering: Designa ett effektivt kylsystem för att säkerställa enhetlig kylning av produkten och minska intern stress.

4. Inslagningsprocessoptimering

För rör med stor diameter (såsom HDPE-inslagsrör) bör följande punkter noteras:

Spänningskontroll: Se till att remsan är enhetlig under lindningsprocessen för att undvika deformation eller sprickor på grund av ojämn spänning.

Svetskvalitet: Använd varmmältningsteknik av hög kvalitet för att säkerställa svetsstyrka och tätning.

Kyltid: Se till att tillräcklig kyltid för att undvika deformation orsakad av för tidig avslag.

5. Efterbehandling och testning

(1) Stressavlastning

Glödgning: Gläder i det färdiga röret för att frigöra inre stress och minska risken för sprickor och deformation.

Långsam kylning: Undvik plötslig kylning under kylningsprocessen och anta en gradvis kylningsmetod.

(2) Kvalitetsinspektion

Bubbledetektering: Använd ultraljudsdetektering eller röntgendetekteringsteknik för att detektera interna bubblor eller defekter.

Dimensiondetektering: Använd laserskanning eller bromsokmätning för att säkerställa att väggtjocklekens enhetlighet och externa dimensioner uppfyller standarderna.

Mekanisk egenskapstest: Utför drag-, böj- och slagprover för att utvärdera materialets seghet och sprickmotstånd.

Genom vetenskaplig design och strikt processkontroll kan kvaliteten på plaströr förbättras avsevärt för att möta marknadens efterfrågan på hög prestanda och hög tillförlitlighet.

Rekommenderade produkter

-

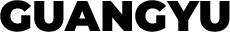

2023 Nya billiga plaströr Flera färger och storlekar Anpassade handsvängande flaggstång

-

Partihandel anpassad PVC -material inomhus skrivbordsflaggstång hand vinkar flaggstång

-

Anpassningsbar storlek Custom Logo Plastics Hand Waving Flagpole Big PVC Flagstång

-

PLASTICK

-

Anpassad enkel installation av säkerhetsflaggstång PVC China Factory Hand Waving Flagstång

-

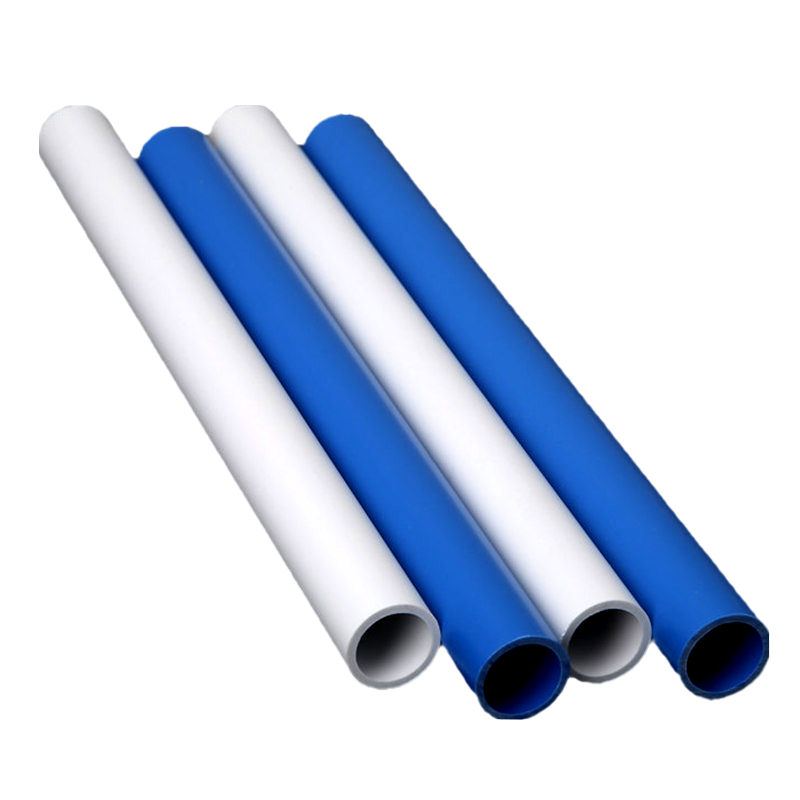

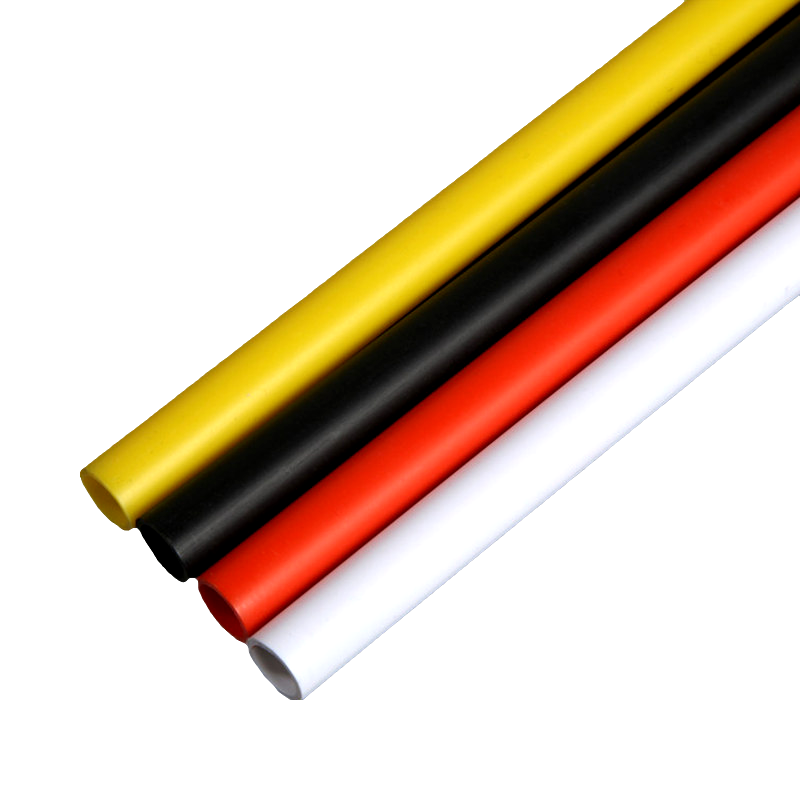

Ny populär produkt Transparent PVC Flagpole Custom Size Hand Waving Flagpole

-

2023 Högkvalitativ hand -viftande flaggstång stor eller liten flaggstångstorlek anpassad

-

Snabb leveransfrämjande fabrik grossist flaggstång pvc pipe hand viftande flaggstång

-

2023 Personlig anpassad skrivbord hand viftande flaggstång utomhus vit flaggstång

-

Partihandel 2023 Hot Sale använde flaggstångsvikt Anpassad PVC Hand Vangstång

-

Grossistprodukter billiga högkvalitativa hand vinkar flaggstång nyaste sektioner flaggstång

-

Partihandel billig högkvalitativ varm försäljning flaggstång cylindrisk hand vinkar flaggstång

+86-0573-88528475

+86-0573-88528475